「脱・紙運用」の一歩目で月200時間以上の工数削減に成功

- 金属・鉄鋼

- 101〜300名

東北日発株式会社

岩手県北上市

本社工場 技術部

清藤様・藤戸様

課題

- 1.設備保全の作業報告全般が紙ベースで、保管や検索性の問題が顕在化

- 2.データ活用しようにも記録の転記等も未実施

- 3.やるべき点検の漏れにもすぐに気づけず、非効率な管理体制

成果

- 1.導入後のサポートもあり初期構築・テストを経て約3ヶ月で対象ラインへ定着

- 2.1回40分ほどの点検工数が50-60%削減

- 3.対象180台、600件/月の点検効率化で、チームとして200時間/月の工数削減に成功

ニッパツグループ、東北日発について

世界トップクラスのばねメーカー「日本発条(ニッパツ)」グループの一員で、バネやサスペンション、シートフレームなどの生産に勤しんでいます。

東北地方のトヨタ車工場にリア周りのシート(シエンタ、カローラ、ジャパンタクシーなど)を納入したり、自動車関連以外にも大手住宅設備メーカーのシャッター巻き上げ用ばねなどに弊社製品が採用されています。

本社工場と奥州工場の2拠点/総勢200名の組織の中の、今回は本社工場の保全部隊(全16名中8名)を対象に業務改善を行っています。

抱いていた課題感、SUKKHAとの出会い

技術部は「生産効率の最大化」が至上命題ですので、いかに求められる生産量を担保するための納期やリソース、コストをコンパクトにするかが問われてます。その中で藤戸が取りまとめる保全工作係は「設備の想定外な稼働停止=ロスを最小限に抑える」という重要なミッションを担っています。

しかし、以前のオペレーションはというと、

・定期点検の際はまず、数百ある設備点検用の原紙から当該のものを探索

・現場に持ち込んで記入し、その紙ののまま書庫へファイリングして保管

であったため、

・「読めない」「保管できない」「すぐに探せない」が多発

・システム転記などのデータ化もしておらず、記録の抜け漏れも散見

といったことが常態化し、効率を追い求める体制が整っていませんでした。

この状態を何とか変えたいと思っていた矢先、SUKKHAの存在を知ることとなり、弊社のニーズにも合致していたことから導入を決断しました。

SUKKHAの活用メリット、効果

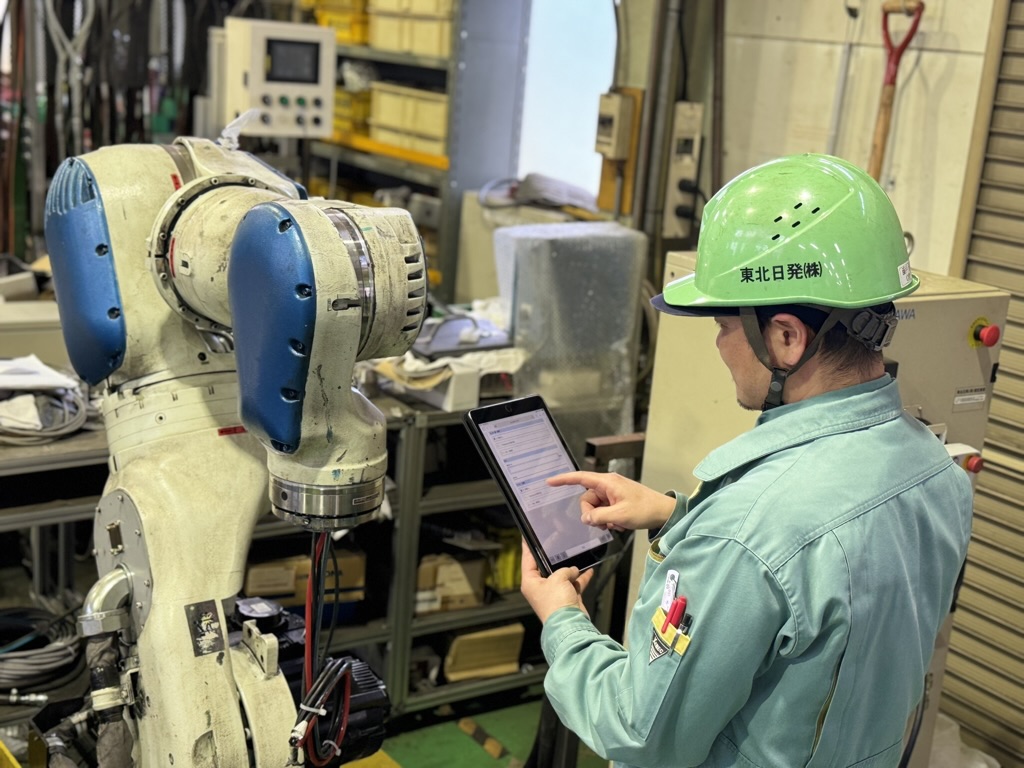

今回導入対象としたのは保全工作係の、シートフレームの生産ライン保全を担うチームです。8名体制、設備180台(工場の約6割)の日常点検です。

導入にあたっての準備として、

・対象となる設備と、それらの情報を一覧化

・各設備に対して実施される点検の種類と、その項目の一覧化

を、それをSUKKHAのサポートチームに伴走いただきながら進めました。

岩手まで何度も足を運んでもらい、メンバーへの操作レクチャも手厚く行ってくれたため、取組から3ヶ月ほどで現場へ定着いたしました。

結果、1回40分の点検工数が【50-60%削減】できています。同様の点検を昼夜2名ずつ日々実施しているので(月間約600件)、単純計算すると【200-240時間/月、1人25-30時間/月】の削減に成功しています。費用対効果で見ても、これだけで十二分に回収できています。

「数百種から用紙選定」「結果のファイリング」「過去記録の探索」がほぼなくなったことも考慮すると、実質さらに効果が出ています。

今後の展望

最終的には「設備の予知保全が当たり前にできている現場」を目指しています。蓄積されたデータによって、設備の不調を予兆でき、先回りして手を打つことで、稼働が止まることを仕組みで抑制できる。この世界ができてくると、保全という立場から生産管理にも寄与できると思っています。

一朝一夕にはいきませんが、点検記録をデータとして一元的に集約、可視化できるようになった今、その一歩目は踏み出せたなと思います。

そのために叶えていきたいことがいくつかあって、

①「可動(べきどう)率」を常にリアルタイムにチェックできる状態

もともと強いこだわりがあって、これを可視化して高水準を目指すことで

- 可動率の現在地の把握→目標が立てられる

- チームとして数値改善するモチベーションの醸成

- 改善の定量化→スキル評価できる土壌の形成

②承継すべき技術の標準化

熟練者に依存していた「設備が止まる/止まりそう」を、客観的に導出

③引き続きペーパーレス化を推進

今回の取組はあくまで一部、まだまだ紙が残存

SUKKHAが目指す先も「予知保全化の支援」であると聞いているので、取組を継続しながら相談していくつもりです。

おわりに

SUKKHAを導入した初期段階から一定の業務効率化に成功した今回の私たちの取り組みは、同様の現場において大いに再現性があると考えています。これが奥州工場含めた東北日発全社、ひいてはニッパツグループ全体へ広がっていくと、現場の生産性が加速度的に上がっていくなと感じています。

さらに、横のつながり(同じく東北地方でトヨタ車の部品納入をしている他社)にもSUKKHAでの取組を共有する勉強会を開催しており、関心を持って聞いてくれています。私たちも改善していくことはありますが、業界の底上げという観点で「こういうやり方があるぞ」を今後も伝えていきます。

取材後記

SUKKHA導入によるペーパーレス化の実現を、具体的な数値を織り交ぜていただくことによって「作業効率の向上、点検記録のデータ化」という効果がクリアに表現されていることは、提供元冥利に尽きる喜びです。

そして何よりうれしく思うのは、弊社が重視する【導入→定着】におけるサポート面を評価いただいた点です。「システムを提供して終わりではない」という弊社のスタンスに共感いただき、貴社側にも協力的な体制を敷いていただいた賜物だと感じております。

可動率の見える化、そして予知保全の実現といったゴールへ向かう取り組みは続いてまいりますので、引き続き伴走しながら「設備保全DX」を突き詰めるお手伝いができれば幸いです。

- 会社名

東北日発株式会社

- 代表取締役

橋本 仁

- 設立年

1946年

- 本社所在地

岩手県北上市

- 業務内容

巻ばね、シートフレーム等、自動車関連・住宅機器関連製品の製造